Eigene Wege III

(Bild: Citroen)

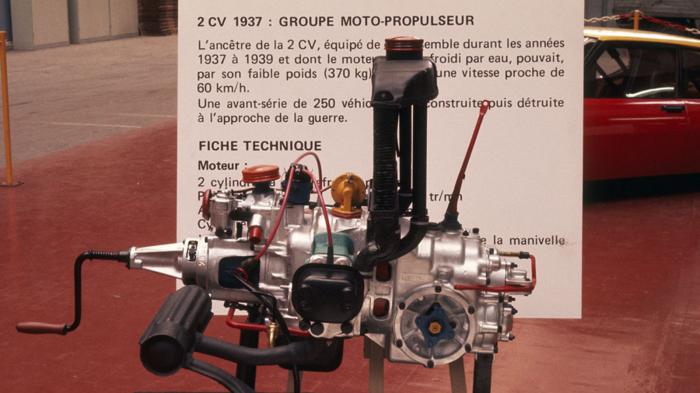

Kompakt, leicht, robust und einfach sollte der Motor des 2CV werden. Steuererleichternd klein im Hubraum zeigte er gewissermaßen als Nebeneffekt, dass ein unter vorwiegender Vollast betriebener Motor auch einen geringeren spezifischen Verbrauch erreicht - ohne notwendigerweise schneller zu verschleißen

München, 14. August 2015 – Die Folgen eins [1] und zwei [2] waren dem Fahrwerk des 2CV gewidmet, doch ohne Antrieb – und sei er noch so klein – gibt es natürlich gar keine Fahrdynamik. Und auch hier hörten die Ingenieure nicht beim Stand „funktioniert doch“ auf, sondern dachten noch ein paar Ecken weiter. Im Lastenheft stand „Robustheit“. Wie kann man einen Motor konstruieren, der möglichst unanfällig ist? Man lässt möglichst viel weg!

Erstaunlich viel in diesem Fall, in der Renntechnik läuft so etwas übrigens unter dem Begriff der „Entfeinerung“. Weniger als zwei Zylinder sollten es allerdings nicht werden, wegen der Laufkultur. Um diese zu perfektionieren, nahm man dann wieder die Komplikation in Kauf, einen Boxer zu konstruieren. Hier heben sich die Massenkräfte gegenseitig auf, die Kurbelwellenlager müssen daher nur ein Bruchteil der Kräfte aufnehmen wie die in einem ein Vierzylinder-Reihenmotor. Zwei genügen daher. Bei einem Zweizylinder-Boxer bleibt zwar ein minimaler Vibrationsfaktor durch den Versatz der beiden Zylinder übrig – spürbar ist der aber kaum.

Die Kurbelwelle ist mit den unteilbaren, gleitgelagerten Pleueln aus den beiden äußeren Kurbelwangen mit den Hauptlagerzapfen, zwei Hubzapfen und dem Zwischenstück zusammengeschrumpft. Auf dem vorderen Kurbelwellenstumpf ist das vordere, einteilige Kurbelwellenlager aus Aluminium hinter dem aufgeschrumpften Nockenwellen-Steuerrad gefangen. Das hintere Kurbelwellenlager ist ebenfalls einteilig. Nur aufgesteckt, wird es nach dem Einbau von Passtiften im Kurbelgehäuse positioniert. Unterhalb der Kurbelwelle rotiert die Nockenwelle, bei der die Stößelschmierung von abgeschleudertem Öl aus der Kurbelwelle profitiert.

Dauerhaft spielfreier Nockenwellenantrieb

Ein Clou ist der spielfreie Eingriff der Steuerräder: Das Nockenwellensteuerrad ist in zwei Hälften geteilt, die mit Federn gegeneinander verspannt sind. Ein Teil ist auf die Welle geschrumpft, der andere um ein paar zehntel Milimeter frei verdrehbar. Die eine Hälfte der in Eingriff befindlichen Zähne drückt so gegen die eine, die andere Hälfte gegen die andere Seite der Zahnflanken des Steuerrads auf der Kurbelwelle – jegliches vorhandene oder im Laufe des Motorlebens unweigerlich entstehende Spiel wird so zuverlässig eliminiert. Der andere Vorteil: Während der Produktion mussten keine Toleranzen bei den Motorgehäusebohrungen bzw. Antriebsrädern berücksichtigt werden. Ohne Spielausgleich ist so etwas nur über ein arbeitsaufwendiges "Matching" der fertig produzierten Bauteile in mehreren Gruppen möglich.

Das hintere Ende der Nockenwelle ist im Aluminiumgehäuse der Ölpumpe gelagert und treibt den vierzähnigen Innenläufer einer Trochoidpumpe an (anfangs war es noch eine Sichelpumpe). Sie saugt das Schmiermittel aus der Ölwanne durch eine senkrechte Gehäusebohrung, an deren Ende ein Ölsieb verschraubt ist. Die Kolbenböden werden aktiv durch Spritzdüsen in den Pleuelstangen ölgekühlt. Der Schmierstoff wird von der Ölpumpe durch die Kurbelwelle, die Hubzapfen und schließlich die Pleuel gedrückt, wo es schließlich oberhalb nach Schmierung des Pleuelauges zur Kühlung des Kolbenbodens austritt.

Ölfluss

Auch die Auslassventilführungen sind ölgekühlt, hier wird das kühlende Nass von außen über Leitungen geführt, bevor es im Kopf am Ventilschaft entlangströmt und schließlich oben austritt und über die Stoßstangenschutzrohre unterhalb des Zylinders wieder ins Kurbelgehäuse gelangt. Ein Teil des Öls durchläuft seit 1961 einen Papier-Feinfilter (anfangs unsichtbar in der Ölwanne, später als Kartusche außen angeschraubt) und schon immer einen großen Nebenstrom-Ölkühler direkt im Luftstrom des Ventilators.

Bestimmt hat sich Beccia auch die Motorradmotoren von BMW angesehen. Die konstruktiven Schwächen der damals aktuellen Boxer wie die rollengelagerten Pleuel und Kurbelwellen und die oberhalb der Kurbelwelle liegende Nockenwelle hat er vermieden. Der Motorrad-Boxer bekam erst 1969 die langersehnten Gleitlager und eine kettengetriebene Nockenwelle im „Untergeschoß“. Bis dahin konnten BMW-Fahrer schon zwischen 40.000 und 80.000 Kilometern eine Neulagerung der Kurbelwelle einplanen – was Citroën seinen Kunden ersparen wollte.

Ohne Kopf- und Fußdichtung

Das Aluminium-Kurbelgehäuse besteht aus zwei Hälften und wird ohne Dichtung verschraubt. Auch die Zylinder aus Grauguss sitzen wie beim Volkswagen ohne Kopf- und Fußdichtung zwischen dem Kurbelgehäuse und den ebenfalls aus Aluminium gegossenen Zylinderköpfen. Wegen der unterschiedlichen Wärmedehnung von Zylindern und Kolben wird das Hemd der Leichtmetallkolben bei kaltem Motor von eingegossenen Bimetallstreifen leicht gespreizt, um das Laufspiel im Zylinder auszugleichen. Bei zunehmender Erwärmung bringt die Bimetalleinlage diese sogenannte Autothermatik-Kolben ihre richtige Form bei Betriebstemperatur. Das Laufspiel ist also automatisch temperaturgeregelt, was Ölverbrauch, Kohlenwasserstoff-Emissionen sowie Verschleiß senkt. Geräuschkomfort und Leistung werden gleichzeitig verbessert.

Ganze drei Stehbolzen sind genug, um dem Zünddruck zu widerstehen, der untere endet im „Boden“ des Ventilgehäuses, die oberen beiden sind so weit verlängert, dass sie zusätzlich die beiden Kipphebelwellen fixieren. Die Stoßstangen aus Aluminium mit Endstücken aus Stahl sind zwar lang, aber doch leicht genug für hohe Drehzahlen: Die Ventile des von 1968 bis zuletzt gebauten „M28“ mit 602 Kubikzentimetern begannen erst ab etwa 7200/min zu flattern, obwohl seine höchste Leistung bereits bei knapp 6000 Touren anlag.

Den Hemi gibt es nicht nur als V8

Ein eigenes Kapitel sei den Zylinderköpfen gewidmet. Die für einen Einfachmotor in einem Gebrauchskleinstwagen damals relativ hohe Literleistung erreichte der des 2CV mit hemisphärischen Köpfen. Durch ihre halbkugelige Form bot sie den beiden Ventilen mehr Platz für größere Ventilteller – und ermöglichten durch die großen Strömungsquerschnitte und die schräg gegenüberliegenden Kanäle eine gute Entdrosselung der Gaswechselvorgänge. Deshalb hängen die Ventile auch schräger als das bei modernen Vierventilmotoren üblich ist.

Das Prinzip ermöglicht einen hohen Wirkungsgrad und hohe Motorleistung bereits bei niedrigerer Verdichtung und geht beim 2CV auf den Motorenkonstukteur Walter Beccia zurück, der in den 30er-Jahren Spezialist für Rennmotoren war, die er für den Rennstall Talbot-Lago zeichnete. Heute werden die Hemi-Vorteile kaum mehr genutzt, weil der konstruktive Aufwand die Fertigung verteuert. Stattdessen vertraut man lieber auf Turbolader. Nichtsdestotrotz steht „Hemi“ seit den 60er-Jahren als Marke für leistungsfähige, werksgetunte V8-Motoren von Chrysler. Nicht nur an Fahrwerk und Bremsen des 2CV tauchten also Konstruktionsmerkmale aus dem Motorsport auf, auch im Motor selbst.

Zurück zum Weglassen

Der Motor war ursprünglich so aufgebaut, dass er keinen Keilriemen benötigte. Lichtmaschine und Anlasser waren anfangs in ein Aggregat zusammengefasst, der Läufer dieser E-Maschine saß direkt auf der Kurbelwelle, davor der Lüfter. Solche sogenannten Dynastartaggregate wurden damals modern bei kleinen Motoren, der BMW 700 (1959 bis -65) mit seinem vom Motorradmotor abgeleiteten Zweizylinder-Boxer im Heck etwa hatte im Prinzip das Gleiche. Heute werden Dynastartaggregate wieder aktuell im Zuge der Hybridisierung, dann aber mit einem Mehrfachen der Leistung.

Der Nachteil des Keilriemens konnte bereits von den Entwicklern des 2CV genau am Beispiel Volkswagen beobachtet werden: Riss er hier unbemerkt vom Fahrer, blieben gleichzeitig Lüfter und Lichtmaschine stehen – ein kapitaler Motorschaden konnte die Folge sein. Später wurde erst der Anlasser ausgelagert und musste wie gewohnt in einen Zahnkranz im Schwungrad einspuren – erst per Zughebel, später mit einem Magnetschalter – später folgte die Lichtmaschine, die dann über einen Keilriemen angetrieben wurde. Nur der Lüfter behielt seinen betriebssicheren Direktantrieb bis zum Schluss.

Ohne Zündverteiler

Ebenfalls überflüssig machten die Entwickler einen Zündverteiler. Am Ende der Nockenwelle, die zu diesem Zweck (ohne Wellendichtring!) aus dem Motorgehäuse herausverlängert wurde, sitzt hinter einem sehr einfachen Fliehkraftregler für die Zündzeitpunktverstellung ein Nockenpaar. Damit wurde der am Motorgehäuse befestigte Unterbrecherkontakt betätigt. Über eine Zündspule, die über ihrer Primärwicklung eine Sekundärwicklung mit zwei Anschlüssen trug, wurde pro Umdrehung ein Zündimpuls ausgegeben, der an beiden Kerzen gleichzeitig ankam.

Damit funkte jede Kerze zwar doppelt so häufig wie eigentlich nötig, dafür konnte auf den Verteiler verzichtet werden („Wasted-Spark“-Zündung). Eine Unterdruckverstellung des Zündzeitpunkts, wie damals eigentlich schon Standard, wurde dagegen nie verwirklicht – zu aufwendig, zu anfällig. Der Preis für diese rudimentäre Zündanlage ist ihre schlechte Zugänglichkeit. Der Wechsel des Unterbrecherkontakts war nur nach Demontage des Lüfters möglich.

Das Ende der Fertigung war übrigens nicht das Ende des Motors. In einer deutlich aufgewerteten Version mit 50 Kubikzentimetern mehr Hubraum, drei Kurbelwellenlagern, Leichtmetallzylindern mit Nikasilbeschichtung und einer Zündanlage mit Elektronenhirn wurde er in die Modelle LNA und Visa übernommen. Bereits in den 50er-Jahren arbeitete Citroënan einer Sechszylinder-Version, die den Modellen ID und DS ein dem schwebenden Fahrgefühl angemessenen vibrationsfreien Antrieb verleihen sollte. Stattdessen wurde es – angeblich aus Zeitnot – der rumpelige Vierzylinder-Reihenmotor aus dem 11CV. Der 1970 erschienene Citroën GS dagegen bekam eine Vierzylinder-„Version“ des Boxers mit obenliegenden Nockenwellen, die mit 1050 bis 1300 Kubikzentimetern zwischen 54 und 65 PS leistete.

Dog-Leg-Getriebe

Beim Getriebe darf man dann wieder an den Motorsport denken, es hat nämlich ein sogenanntes „Dog-Leg“ Schaltschema, also den Ersten links hinten, den zweiten Mitte-vorn, den Dritten gegenüber und den Vierten rechts vorn.

Mit Motorsport hat auch dies nichts zu tun, ebensowenig mit dem Schaltschema von Nutzfahrzeugen, in denen der Erste nur zum Anfahren mit Last benutzt wird, und deshalb links hinten liegt – obwohl der erste Gang des 2CV schon immer extrem „kurz“ war, wegen der Geländegängigkeit. Bemerkenswert sind eigentlich nur zwei Dinge: Für den Vierten liegt der Schaltradsatz auf der Vorgelegewelle und das feste Rad auf der Schaltradwelle für die anderen Gänge. Zudem kam das Getriebe bis zum letzten Baujahr ohne Wellendichtring an der Eingangswelle aus. Hier genügte eine Ölrückförderschnecke auf der Welle.

Gelenkwellen mit Schiebestück

Die Antriebswellen waren zweigeteilt und bekamen statt des üblichen inneren Tripode-Schiebegelenks, das nur Winkelauslenkungen bis etwa 20 Grad und Verschiebungen bis 30 Millimetern zulässt, ein mittleres Schiebestück, um die weiten Federbewegungen der Vorderachsaufhängungen überhaupt mitmachen zu können. Die Gelenke an den inneren und äußeren Enden waren zunächst einfache Kreuzgelenke, die ohne verletzliche Antriebswellenmanschette auskamen (Sie ahnen es: Landwirtschaft, Kolonien!), später wurden wegen der Laufruhe Gleichlaufgelenke eingesetzt. Es waren erst doppelte Kardangelenke und zuletzt die robusten Rzeppa- bzw. Birfieldgelenke, wie sie heute in fast allen vorderen Antriebswellen eingesetzt werden. In Kleinserie eingesetzt wurden (1959 bis '60) auch einmal Glaenzer-Spicer-Wellen.

Weiter geht es mit der Karosserie in Teil vier dieser Serie [3].

URL dieses Artikels:

https://www.heise.de/-2779622

Links in diesem Artikel:

[1] https://www.heise.de/autos/artikel/Eigener-Weg-2775898.html

[2] https://www.heise.de/autos/artikel/Eigene-Wege-II-2778313.html

[3] https://www.heise.de/autos/artikel/Eigene-Wege-IV-2781370.html

Copyright © 2015 Heise Medien